| Impressum |

HK S-System

Das HK-System®

ist ein von H. Georg Knittel erfundenes und entwickeltes Prozessbäder-Pflegesystem.

Anwendungsbereich

Überall dort, wo in Prozess- und Behandlungsflüssigkeiten aufschwimmende Leichtphasen, wie z.B. Öl, Fett, Schwimmschlamm und andere aufschwimmende - mittels Pumpe förderbare - Verunreinigungen Funktion und Verfahrensablauf beeinträchtigen, bietet das HK S-System® unter Berücksichtigung angepasster Phasen-Trennverfahren die ideale Lösung.

Vorgeschichte

Die Entwicklung des HK S-System® resultiert daher aus der praktischen Nähe und unseren Erfahrungen im Zusammenhang mit der Herstellung hochwertiger Reinigungs- und Entfettungsanlagen.

Bereits im Planungsstadium einer Reinigungs- und Entfettungsanlage denken wir an den Einsatz des HK S-System®, um eine wirkungsvolle Entfettungsbadpflege zu erzielen, ebenso bei Funktionalisierungsumbauten vorhandener Produktionslinien oder dem Sanieren veralteter Vorbehandlungsanlagen.

Daher wird bei der Installation oder Nachrüstung eines HK S-System® die erforderliche chemische und physikalische Abstimmung auf die Produktionsparameter und die erzielbare Reinigungsqualität berücksichtigt.

Im Laufe der Jahre konnten im Anlagenbau umfangreiche Erfahrungen über verschiedene Reinigerprodukte, so wie ein kooperatives Verhältnis zum Verfahrensgeber (Chemikalienlieferant) aufgebaut werden. Dies und alle weiteren Erfahrungen aus dem Anlagenbau sind die Grundlagen, auf der die Entwicklung des HK S-System® letztendlich basiert.

Erfindung und Stand der Technik

Unsere Ziele bestanden darin, in einem vielseitigen Anwendungsbereich verwirklichbare Trennverfahren mit akzeptablem Wirkungsgrad einzusetzen, um auf dieser Grundlage eine universell einsetzbare Skimm- oder Abschöpfvorrichtung zu entwickeln (siehe Einsatzbeispiele).

Wir gingen von den bis dahin bekannten Skimmern aus, mit denen das Skimmen reiner Ölphase beabsichtigt ist. Unser letztendliches Ziel bestand jedoch in der Erfindung und Entwicklung einer Skimm- oder Abschöpfeinrichtung, die das Austragen von Primärflüssigkeit ermöglicht.

Das bedeutet z.B., daß das aufschwimmende Öl einer Reinigerlösung gemeinsam mit einem ausreichenden Anteil kontinuierlicher Phase (Wasser) abgeschöpft werden muss, um eine Austragung über die gesamte Prozessbad-Pegelfläche durch Flächenbewegung zu funktionalisieren.

Die für das Skimmen reiner Ölphasen hergestellten Skimmgeräte und Vorrichtungen erzeugen keine flächige Austragungsbewegung und versagen so ihre vielversprechenden Dienste. Das zunächst partiell an der Badoberfläche fleckenförmig aufschwimmende Öl erreicht mangels Flächenbewegung nicht den Funktionsort des Skimmgerätes, reemulgiert größtenteils und verkürzt so die Standzeit von Entfettungsbädern erheblich.

Viele derartige Geräte funktionieren ungenügend in Reinigerlösung!

Eine zu prüfende Funktions-Alternative war die bis dahin bekannte starr stehende oder auch auf Schwimmerelementen installierte Skimmeinrichtung.

Versuche mit diesen Skimmvorrichtungen ergaben, dass für ein sicheres Ölabtreiben aufgrund der physikalischen Gesetze eine extrem hohe Primärflüssigkeits-Überfallhöhe an der Skimmkante (Überlaufkante) erforderlich ist, aus der sich überhöhte Über- bzw. Umlaufvolumina ergeben, die sich wiederum ihrerseits auf das Phasen-Trennverfahren negativ auswirken.

Das mit Hilfe stationärer Kanten und starrer Überlaufwehre erreichte Skimmen erfordert größere Umlaufvolumina, die deswegen überdimensionierte Apparate für die Phasentrennung benötigen.

In der Praxis werden auch auf Schwimmerelementen (zumeist Kugeln) installierte und in Trichterform ausgestaltete Skimmvorrichtungen verwendet. Diese sind zwar für die Aufnahme von Primärflüssigkeit konzipiert, sie zeigten jedoch keine stabile Funktion.

Diese Skimmvorrichtungen sind nur sehr eingeschränkt brauchbar, weil sie sich nur mangelhaft an äußere Umstände anpassen und auf minimale Veränderungen der Abpump-Volumina nicht selbsttätig reagieren können.

Nach diesen Recherchen war uns klar, dass eine Skimm- oder Abschöpfvorrichtung entwickelt werden musste, die aufgrund ihrer Konstruktion mit "Schöpfbewegungen" auf das Wechselspiel der physikalischen Auftriebs- und Verdrängungskräfte in Flüssigkeiten reagiert.

Funktion und Verfügbarkeit

Mit der Feststellung des Standes der Technik waren somit die zu realisierenden Funktions- und Verfügbarkeitskriterien für die Entwicklung eines "Selbstschwimmenden Abschöpfgerätes" festgelegt:

| - | selbsttätige Abschöpfintervalle, ohne Schließen der Skimmkante durch aufschwimmende Schmutz-Mixturen |

| - | effiziente Erfassungsströmung trotz minimalem Abzug von Primärflüssigkeit |

| - | funktionelle Unabhängigkeit von Niveauschwankungen |

| - | Unsinkbarkeit und selbsttätiges Einnehmen stabiler Funktionslage nach gewaltsamem Untertauchen |

| - | unkomplizierter, wartungsfreundlicher Aufbau und somit universelle Verwendbarkeit |

| - | Eignung für automatisierten Taktbetrieb |

Einsatzbeispiele für ein "Selbstschwimmendes Abschöpfgerät"

Chemische Industrie

| a) | In der Abwassergrube einer Methylestererzeugung fallen pro Stunde ca. 200 kg Methylester an. In dieser Grube arbeitet ein Abschöpfgerät Typ HK 600 S. Die Einstellung ist so gewählt, dass exakt die anfallenden 200 kg/h abgeschöpft und direkt dem Produktionsprozess wieder zugeführt werden ( ->vollautomatischer Betrieb / ->kaum Wartungsaufwand / ->direkte Rückgewinnung des Produktes). |

| b) | Ein anderer Anwender ist Produzent hochreiner Tonerde. In einem der Produktion nachgeschalteten Zwischenbecken für die Produktionsabwässer schwimmt eine Phase von Kerosin auf, die eine größere Anzahl an Tonerdeklümpchen(ca. 30 mm Durchmesser) mitführt. Mit einem Abschöpfgerät des Typ HK 1000 S kann diese Phase einschließlich der vorhandenen Klümpchen effektiv entfernt werden. |

| c) | In ein Pufferbecken für Schleusenwasser gelangt prozessbedingt ein Wasser / Öl / Feststoff-Gemisch. Das achteckige Pufferbecken hat eine Oberfläche von 20 m². Durch den Einsatz eines Abschöpfgerätes HK 1000 S wurde das Gemisch, das zu 95 % aus Öl besteht, abgeschöpft. Die Beckenoberfläche wurde innerhalb von einigen Stunden völlig vom Öl befreit. Der CSB-Wert (chemischer Sauerstoffbedarf) im Schleusenwasser konntevon 1100 mg/l auf 200 mg/l gesenktwerden. Sogar ein diskontinuierlicher Betrieb des Abschöpfgerätes ist ausreichend, um die CSB-Werte im Schleusenwasser niedrigerzu halten. |

Automobilindustrie

Im Bereich der Getriebefertigung ist ein Zentralbehälterfür Waschflüssigkeit installiert.

An diesem Zentralbehälter sind 15 Waschanlagen angeschlossen, das Gesamtvolumen beträgt ca. 15 m³. Von den gefertigten Getriebeteilenwird soviel Öl abgewaschen, dassdie Waschflüssigkeit jede Woche ausgetauscht werden musste. Nach der Installation eines Abschöpfgerätes wurde die gesamte Badoberfläche ölfrei gehalten.

Die Standzeit der Waschflüssigkeit wurde auf 3 Wochen verlängert.

Lebensmittelindustrie

| a) | In den 5 Abwassergruben einer Malzfabrik schwimmt eine ca. 5 cm dicke Schicht, bestehend aus Spelzen und Getreidekörnern, auf. Mit einem geeigneten Abschöpfgerät, das bis zu 10 m³/h fördert, soll diese Schicht entfernt werden. |

| b) | In einem anderen Unternehmen der Lebensmittelbranche baut sich auf einem Schwefelsäurebehälter eine bis zu 30 cm starke Fettsäureschicht auf. Der pH-Wert der Schwefelsäure liegt zwischen 1,5 und 2, die Temperatur bei 95°C. Ein Abschöpfgerät soll so in das Verfahren integriert werden, dass die sich aufbauende Fettsäureschicht zwischen einer Schichtstärke von 5 cm bis 30 cm abgeschöpft wird. |

Phasentrennung

Durch die Erfindung, Patentierung und Entwicklung des "Selbstschwimmenden Abschöpfgerätes"

waren entscheidende Voraussetzungen für die Entwicklung von effektiven Phasentrennern wie folgt

erfüllt:

| - | kleinstmögliche Durchflussvolumina |

| - | großzügige Koaleszens-Verweilzeit bei vertikaler Durchströmung |

| - | zuträgliche Öl-Aufkonzentrierungszeiten |

| - | minimale Energieverluste |

| - | geringste Schmutzfrachtanteile im Einsatz für Entfettungsbäder |

| - | automatische Ölaustragung |

Die Spezial-Ölabscheider für die Entfettungsbadpflege mit einem HK S-System® basieren auf den Vorzügen des "Selbstschwimmenden Abschöpfgerätes". Sie wurden nach funktions- und materialwissenschaftlichen Erkenntnissen und auf der Basis von zahlreichen Feldversuchen mit Entfettungsflüssigkeiten entwickelt. Zusammen mit geeigneter Hebpumpe, Filtereinheiten, Funktionsteilen und Steuerung ist das HK S-System® ein vollautomatisch einsetzbares Entfettungsbad-Effektiv-Pflegesystem.

Reinigungstechnologie

Vor der Oberflächenbeschichtung (Pulver- oder Nasslacke) von Stahlteilen und Gegenständen aus Aluminium ist der erste notwendige Behandlungsschritt in der Regel die Reinigung - meist auch Entfettung genannt. Dieser Arbeitsgang erfolgt gemeinsam mit anderen Vorbehandlungsschritten in entsprechenden Anlagen - Vorbehandlungsanlagen - mittels wässriger Reinigungslösung im Spritz- oder auch Tauchverfahren.

Reinigerlösung

Die Reinigerlösung auf wässriger Basis besteht aus einem Gerüst anorganischer Salze (Builder) und einem Gemisch aus anionischen, nicht ionischen und kationischen Tensiden, deren Wirkungsweise insgesamt ähnlich ist. Eine Tensidmischung bestimmt jedoch das Emulgier- und Schaumverhalten der Reinigerlösung. Sowohl aus diesem Grund, als auch für die Funktion des Entfettungsbades stellen die Tensidmoleküle die wichtigsten Wirkungsbestandteile in einem Reinigersystem dar.

Wirkungsweise von Tensiden

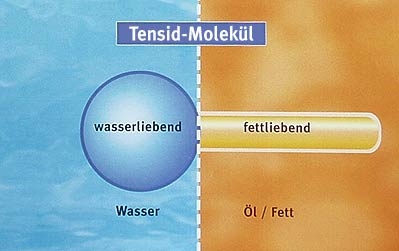

Alle Tenside (siehe Abbildung Tensidmolekül) sind nach dem selben Strukturprinzip aufgebaut. So besteht ein Tensid-Molekül aus einem polaren Kopf (Kreis) und einem unpolaren Stab.

Die polare Kopfgruppe ist hydrophil (wasserliebend) und die unpolare Kohlenwasserstoffkette ist lipophil (fettliebend).

Bereits am Aufbau eines Tensidmoleküls ist erkennbar, dass die wässrige Reinigerlösung bzw. das Entfettungsbad ohne Tenside nicht funktionieren würde. Schmutz- und Fettablösungen wären nahezu unmöglich.

Der relativ lange unpolare Teil (Kohlenwasserstoffkette) der Tenside kann sich gut an Fett- und andere Schmutzteilchen anlagern und diese umhüllen. Die polare Kopfgruppe hingegen sorgt dafür, dass die so umhüllten Schmutz- oder Fettteilchen eine wasserliebende Oberfläche erhalten. Die Vermischung von Öl und Wasser ist so mit Hilfe der Tensidmoleküle vollzogen.

Wie der Name schon andeutet (tensio lat.: Spannung), sind Tenside Lösungsvermittler zwischen den nicht mischbaren Stoffen Öl und Wasser, indem sie als grenzflächenaktive Stoffe die Grenzflächenspannung dieser Stoffe so herabsetzen, dass z.B. das Öl in der kontinuierlichen Wasserphase emulgiert.

Die so beschriebene Wirkungsweise der Tenside beginnt bereits im Öl- / Fett- und Schmutzablösungsprozess an der Oberfläche der zu reinigenden Teile. Sobald die an der Teileoberfläche anhaftende Öl- / Fett-Schmutzpartikelschicht (nach einer kurzen Einwirkungs- und Ablösungszeit) mit der tensidhaltigen Reinigerlösung besprüht und beaufschlagt ist, wird der für das Emulgieren erforderliche grenzflächenaktive Umhüllungszustand hergestellt und die Öl- / Fett- und Schmutzteilchen vermischen sich mit der kontinuierlichen Wasserphase.

Entfettungsbad - Pflegetauglichkeit

Wäre der durch die Tenside bewirkte Emulgiervorgang ein permanenter Zustand, wäre keine schonende und Chemikalien einsparende Entfettungsbadpflege möglich. In diesem Fall wäre der für das Emulgieren erforderliche grenzflächenaktive Umhüllungszustand der Öl- / Fettteilchen dauerhaft und damit ein tensiderhaltendes Trennen der Öl- / Fettteilchen aus der kontinuierlichen Reinigerphase (Wasser) nicht möglich.

Da Entfettungsbadpflege die Funktion der Reinigerlösung über einen möglichst langen Zeitraum (Standzeitverlängerung) erhalten soll, muss dies unbedingt schon im Chemikalienansatz berücksichtigt werden. Das bedeutet, dass sich ein Chemikalien einsparendes und zur Standzeitverlängerung pflegetaugliches Entfettungsbad durch ein gutes Demulgierverhalten ohne Schaumbildung auszeichnet. Auf gute Feststoffabtrennung ist hierbei ebenso zu achten.

Die Folgen der schonenden Entfettungsbadpflege sind:

| • | Kosteneinsparungen bei |

|

| - | Chemikalien | |

| - | Wasser | |

| - | Entsorgung | |

| • | Verringerung des Fertigungsausfalls durch weniger Stillstandzeiten auf Grund von Badwechsel | |

| • | Gewinnzuwachs durch Qualitätssteigerung der Oberflächenbeschichtung | |

Nur bei Verwendung einer nicht schäumenden Reinigerlösung mit gutem Demulgierverhalten und guter Feststoffabtrennung ist eine derartige Entfettungsbadpflege möglich.

Maßnahmen und Methoden, die der Entsorgung ausgedienter Reinigerlösungen zur Schadstoffreduzierung dienen, sind nicht mit der hier angesprochenen Entfettungsbadpflege zu verwechseln.

Als Entfettungsbad- oder Entfettungsanlagenbetreiber lasse man sich daher vor dem Installieren- oder Nachrüsten von Entfettungsbad-Pflegemaßnahmen von kompetenter Seite über die Beschaffenheit der Reinigerlösung detailliert beraten, um sich über die Pflegetauglichkeit seines Entfettungsbades selbst Klarheit zu verschaffen.

Die Spaltung stark emulgierender Reinigerlösung mit organischen Spaltprodukten, der Einsatz von Membranverfahren zur Reduzierung der Ölbelastung stark emulgierender Systeme und - in einigen Fällen - die Anwendung der Separatortechnik haben nicht das Geringste mit Entfettungsbadpflege zu tun. Die aus solchen Anwendungen resultierende Standzeitverlängerung der kontinuierlichen Wasserphase rechtfertigt kaum den zeitbedingten Wartungsaufwand und bringt weder Chemikalieneinsparung noch eine Steigerung der Reinigungsqualität, weil bei dieser Vorgehensweise das Entfettungsbad wegen erheblicher Wirkstoffverluste unkontrollierbar wird.

Die anorganischen Salze (Builder), das sogenannte Gerüst der wässrigen Reinigerlösung, werden von der Mikro- bzw. Ultrafiltrationsmembran nicht herausgefiltert. Die Tenside, die wichtigsten Wirkstoffe in der Reinigerlösung, werden jedoch nahezu vollständig abgetrennt.

Dadurch, dass mehrere Tensidarten in den Reinigerlösungen enthalten sind und diese - je nach Typ - in unterschiedlichen Mengen abgetrennt werden, wird die Wirkungsweise der Reinigerlösung in kürzester Zeit für den Entfettungsbadbetreiber unbeherrschbar.

Das Ergebnis einer jeden objektiven Beratung wird darauf hinauslaufen, dass im eigentlichen Sinne von "Entfettungsbadpflege" nur ein Entfettungsbad mit schaumarmer Reinigerlösung, gutem Demulgierverhalten und entsprechender Feststoffabtrennfähigkeit pflegetauglich ist.